نحوه روانکاری بیرینگ ها

روانکاری بیرینگ ها، فرآیندی است که در یاتاقان ها برای کاهش اصطکاک و سایش سطوح استفاده می شود. در واقع روانکار بیرینگ روان کننده ای از نوع سیال یا گریس می باشد. محورهای چرخشی موجود در ماشین آلات مکانیکی، صنعتی، نقلیه و ... به بلبرینگ ها نیاز دارند. بدین ترتیب برای عملکرد بهتر و طول عمر بیرینگ ها، بلبرینگ ها باید روغن کاری شوند. همانطور که میدانید تماس سطوح مختلف با یکدیگر منجر به اصطکاک و سایش می شود. حال وظیفه ی روانکارها این است که یک ورقه ی نازکی در سطوح ایجاد کنند تا از آسیب دیدگی سطوح جلوگیری شود.

انواع روان کننده برای روانکاری بیرینگ ها

روانکاری بیرینگ ها توسط روان کننده های مختلفی انجام می گیرد. روغن ها و گریس ها نوعی روان کننده می باشند. از روغن ها زمانی استفاده می شود که سرعت بالا و اتلاف حرارت و گرما مد نظر باشد. گریس ها بسیار غلیظ و چسبناک هستند. گریس ها لایه ی بهتری بر روی سطوح ایجاد می کنند و زمان بیشتری روی سطوح باقی می مانند. گریس ها هنگامی که سرعت کم و بارگذاری سنگین مطرح باشد استفاده می شوند. روانکاری گریس ها طولانی مدت می باشد. برای روانکاری بلبرینگ ها و رولبرینگ ها به عوامل مختلفی نیاز داریم که عبارتند از: دمای سیستم، میزان بار وارده، سرعت مورد نیاز و شرایط عملیاتی. عملیات روانکاری به شیوه های مختلفی اعم از دستی، خودکار و حمام روغن صورت می گیرد. برای افزایش طول عمر ماشین آلات صنعتی، مکانیکی و ... باید به طور منظم و مستمر وضعیت یاتاقان بررسی شود.

فرآیند روانکاری بیرینگ ها چگونه است؟

فرآیند روانکاری بیرینگ ها مراحلی دارد که عبارتند از:

- آماده سازی: قبل از شروع روانکاری بیرینگ ها باید محدوده ی یاتاقان ها را به طور کامل از آلودگی تمیز کنید.

- انتخاب نوع روان کننده: انتخاب نوع روان کننده به عوامل مختلفی بستگی دارد. بدین ترتیب بهتر است برای انتخاب روان کننده ها با کارشناسان مربوطه مشورت کنید.

- نحوه ی استفاده از روان کننده: در روش دستی از تفنگ یا روغن کاری دستی برای روانکاری بیرینگ ها روی سطوح استفاده می شود. در روش خودکار نیز سیستم های مختلفی به صورت خودکار عملیات روانکاری را انجام می دهند. در روش حمام روغن ، بیرینگ ها در روغن غوطه ور می شوند.

- نظارت و نگهداری: برای عملکرد صحیح و مستمر یاتاقان ها باید نظارت و نگهداری دقیقی بر روی روانکاری صورت گیرد.

- گریس کاری مجدد: چنان چه مدت زمان روانکاری بیرینگ ها پایان یابد گریس کاری باید مجدد انجام شود.

- تعویض گریس: شما باید در فواصل معینی گریس موجود در داخل بیرینگ ها را تعویض کنید.

نکات مهم در روانکاری بیرینگ ها

برای حفظ و نگهداری از روانکاری بیرینگ ها باید از ورود هرگونه گرد و غبار به داخل یاتاقان ها جلوگیری شود. برای این منظور باید از کاسه نمدی استفاده کرد. یکی از تفاوت های عمده روانکاری با روغن و گریس این است که برای روغن نیاز به کاسه نمد داریم اما برای گریس نیازی به کاسه نمد نیست. به طور کلی بلبرینگ های مختلفی با کارایی متفاوتی در بازار موجود می باشد. هر کدام از این بلبرینگ ها نیاز به روغن خاصی برای روانکاری دارد.

مزایای روانکاری بلبرینگ ها

- کاهش اصطکاک ها: با روانکاری بیرینگ ها می توان از اصطکاک و ساییدگی سطوح جلوگیری کرد.

- محافظت از خوردگی: روانکاری بیرینگ ها از خوردگی سطوح متحرک جلوگیری می کند و مانع از خستگی مکانیکی می شود.

- کاهش حرارت و گرمای تولیدی: روانکاری موجب کاهش گرمای تولیدی و دفع حرارت می شود. بدین ترتیب از آسیب رسیدن به بلبرینگ ها نیز جلوگیری می شود.

- حفظ تعادل: روانکاری بیرینگ ها موجب تعادل بلبرینگ ها می شود. همین امر موجب کاهش نویز، ارتعاشات نامطلوب و ... می شود.

- کاهش صوت: استفاده از روغن ها و گریس ها موجب کاهش صوت ناشی از حرکات قطعات بلبرینگ می شود.

سخن آخر

روانکاری بیرینگ ها یکی از عملیات مهم و ضروری برای افزایش کارایی و عمر بلبرینگ ها می باشد. این عمل موجب کاهش ساییدگی قطعات می شود. گریس یا روغن، روان کننده های مورد استفاده در فرآیند روانکاری می باشند. انتخاب نوع روان کننده و نظارت مستمر بر فعالیت بلبرینگ ها از اهمیت بالایی برخوردار است. فرآیند روانکاری از چندین مرحله تشکیل می شود که عبارتند از: آماده سازی، انتخاب روان کننده، شیوه استفاده از روان کننده، نظارت و نگهداری و ...

فروآلیاژ و مواد افزودنی ذوب

فروآلیاژ و مواد افزودنی ذوب اقلام مصرفی و نسوز

اقلام مصرفی و نسوز کائوچو طبیعی

کائوچو طبیعی مواد پخت لاستیک

مواد پخت لاستیک لاستیک مصنوعی

لاستیک مصنوعی سایر تجهیزات

سایر تجهیزات  فشار ضعیف

فشار ضعیف تجهیزات برق صنعتی

تجهیزات برق صنعتی ابزار دقیق

ابزار دقیق سافت استارتر

سافت استارتر اینورتر

اینورتر انواع سیم و کابل

انواع سیم و کابل الکترو موتور

الکترو موتور زنجیرهای صنعتی

زنجیرهای صنعتی کاسه نمد و قطعات لاستیکی

کاسه نمد و قطعات لاستیکی تسمه

تسمه ابزارآلات برشی

ابزارآلات برشی ابزارآلات دستی

ابزارآلات دستی ابزارآلات موتوری

ابزارآلات موتوری ابزارآلات ایمنی

ابزارآلات ایمنی ابزارآلات جوشکاری

ابزارآلات جوشکاری گیج های صنعتی

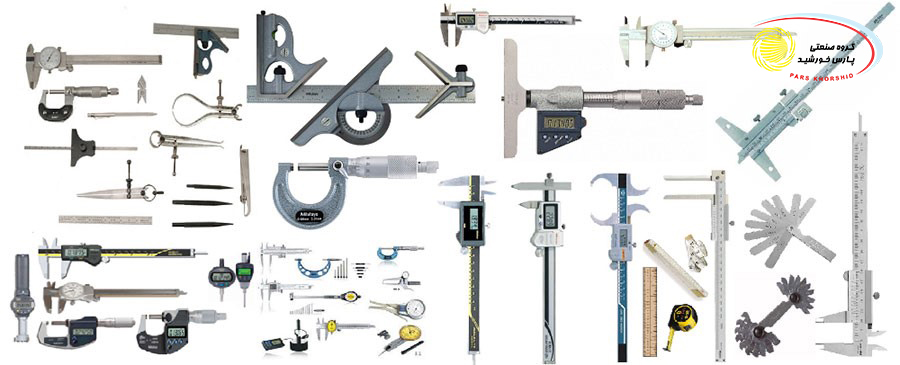

گیج های صنعتی ابزارآلات اندازه گیری

ابزارآلات اندازه گیری زنجیر های باربرداری

زنجیر های باربرداری جرثقیل

جرثقیل ورق استیل

ورق استیل حلال ها

حلال ها مواد اولیه پلاستیک سازی

مواد اولیه پلاستیک سازی اچ ام آی

اچ ام آی پی ال سی

پی ال سی سی پی یو

سی پی یو  اتوماسیون صنعتی

اتوماسیون صنعتی درایر تبریدی

درایر تبریدی تله آبگیر

تله آبگیر ایرند کمپرسور

ایرند کمپرسور درایر جذبی

درایر جذبی  کمپرسور

کمپرسور میکرو فیلتر کمپرسور

میکرو فیلتر کمپرسور هواساز کمپرسور

هواساز کمپرسور رولبرینگ

رولبرینگ بلبرینگ

بلبرینگ