صفر تا صد انواع روش های جوشکاری

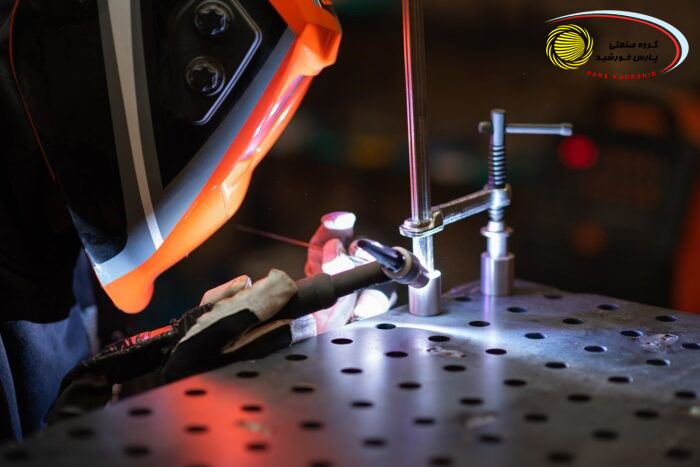

جوشکاری برای اتصال فلزات و مواد مختلف استفاده می شود و در صنایع متنوعی مانند خودروسازی، ساختمان سازی و کشتی سازی کاربرد دارد. بدون استفاده از جوشکاری، ساخت سازه های بزرگ و محصولات فلزی مانند پل ها، ساختمان ها و خودرو ها غیر ممکن بود. هر کدام از روش های جوشکاری کاربرد خاص خود را دارند. انتخاب روش مناسب به نوع مواد، ضخامت قطعات و الزامات پروژه بستگی دارد. روش های پیشرفته مانند روش لیزری و پلاسما برای کار های دقیق و در محیط های کنترل شده مورد استفاده قرار می گیرند.

جوشکاری قوسی با الکترود دستی ( SMAW )

جوشکاری دستی یکی از معروف ترین و رایج ترین روش ها برای جوش دادن فلزات به یکدیگر است. در این روش، قوس الکتریکی بین الکترود پوشش دار و قطعه کار ایجاد می شود و حرارت قوس، فلز الکترود و قطعه را ذوب می کند. الکترود نقش ماده پر کننده را دارد و پوشش آن برای جلوگیری از آلودگی جوش هنگام کار استفاده می شود. سیم جوش co2 معمولا با گاز محافظ به کار می رود.

در این روش به جای سیم جوش از الکترود پوشش دار استفاده می شود. یکی از تجهیزاتی در این فرایند استفاده می شود اینورتر جوشکاری است. اینورتر باعث می شود جوشکار کنترل دقیقی روی مراحل کار داشته باشد. علاوه بر اینورتر جوشکاری ابزار های دیگری مثل انبر جوش و سرپیک جوشکاری هم در این روش استفاده می شوند. انبر جوش برای انتقال جریان به الکترود به کار می رود. روش SMAW بیشتر در صنعت ساخت و ساز و تعمیرات فلزی استفاده می شود و برای پروژه های کوچک و متوسط مناسب می باشد.

جوشکاری تنگستن با گاز محافظ

یکی از دقیق ترین و با کیفیت ترین روش ها، جوشکاری تنگستن با گاز محافظ است. در این روش الکترود تنگستن به عنوان منبع قوس الکتریکی عمل می کند و مانند سایر روش ها، الکترود مصرف نمی شود. برای محافظت از حوضچه جوش و جلوگیری از آلودگی محیطی، از گاز آرگون یا هلیوم استفاده می شود. در فرایند TIG ، سیم جوش co2 استفاده نمی شود. اینورتر های جوشکاری در این روش باعث می شوند جریان برق کنترل شود و فرایند جوش فلزات با کیفیت انجام شود. همچنین استفاده از اینورتر موجب کاهش مصرف انرژی و افزایش کارایی می شود. انبر جوش در این روش برای نگهداری دقیق سیم جوش مورد استفاده قرار می گیرد و سرپیک جوشکاری برای هدایت و تنظیم جریان گاز استفاده می شود.

روش TIG به دلیل دقت بالایی که دارد معمولا در صنایعی مثل هوا فضا، خودروسازی و صنایع غذایی استفاده می شود. یکی از ویژگی های منحصر به فرد این روش، توانایی ایجاد جوش های بدون نقص و همچنین جوش دادن انواع فلزات مانند آلومینیوم، تیتانیوم و ... می باشد که برای پروژه های حساس و پیچیده این روش بسیار مناسب است.

جوشکاری MIG

در این روش از یک الکترود مصرفی و گاز محافظ برای ایجاد قوس و محافظت از حوضچه مذاب استفاده می شود. الکترود به صورت سیم پیوسته وارد ناحیه و محل جوشکاری شده و جریان الکتریکی از الکترود به قطعه منتقل شده و در نهایت فلز ذوب می شود. همچنین از گاز هایی مانند آرگون و کربن دی اکسید برای جلوگیری از اکسیداسیون و آلودگی های محیطی استفاده می شود. در این روش جوشکاری سیم به داخل ناحیه جوش هدایت می شود و از طریق قوس الکتریکی، سیم و قطعه کار ذوب می شوند. از روش MIG بیشتر در صنایع خودروسازی و کشتی سازی استفاده می شود. MIG برای جوش دادن فلزات نازک و ضخیم روش بسیار مناسبی است و نیاز به تعویض مکرر الکترود ندارد. در پروژه هایی که سرعت و دقت اهمیت بالایی دارند از این روش بیشتر استفاده می شود.

روش پلاسما

جوشکاری پلاسما نوع پیشرفته تر جوشکاری قوسی است که از قوس الکتریکی برای ایجاد حوضچه مذاب استفاده می شود. تفاوتی که این روش با TIG دارد در نحوه کنترل و هدایت قوس الکتریکی است. در روش پلاسما قوس از یک نازل کوچک عبور می کند و باعث افزایش دما می شود. این افزایش دما امکان جوشکاری دقیق تر را برای جوشکار فراهم می کند. یکی از مزایای روش پلاسما دقت بالای آن است. از آنجا تمرکز بیشتری روی قوس است می توان فلزات نازک را به راحتی و در کمترین زمان جوش داد. همچنین روش پلاسما سرعت بالایی دارد و میزان آلودگی آن کم است. از روش پلاسما در ساخت تجهیزات پزشکی و صنایع الکترونیک استفاده می شود. برای جلوگیری از اکسیداسیون هم از گاز آرگون هنگام جوشکاری فلزات سخت مثل تیتانیوم، جوشکار استفاده می کند.

روش لیزری

این روش یکی از روش های پیشرفته حوزه جوشکاری است که از پرتو لیزر با انرژی بالا برای ذوب و اتصال فلزات استفاده می شود. به دلیل نیاز به دقت بالا در صنایعی که نیاز به جوش های خاص و دقیقی دارند، کارفرما از این روش استفاده می کند. در جوشکاری لیزری، پرتو لیزر بر روی ناحیه کوچک و مشخصی از قطعه متمرکز می شود و فلزات ذوب می شوند. جوشکاری لیزری سرعت بالایی دارد و معمولا نیازی به مواد پر کننده هنگام کار نیست. همچنین امکان جوش دادن فلزات مختلف با ضخامت های متفاوت بدون تغییر شکل و اعوجاج وجود دارد. در ساخت قطعات دقیق مکانیکی، الکترونیک، خودروسازی و هوافضا روش لیزری مورد استفاده قرار می گیرد.

جوشکاری نقطه ای

در جوشکاری نقطه ای دو یا چند قطعه فلزی، با استفاده از جریان الکتریکی در نقاط مشخصی به هم متصل می شوند. ورقه های نازک فلزی روی همدیگر قرار می گیرند و الکترود های مسی دستگاه، روی نقاط مورد نظر تماس داده می شوند. سپس جریان الکتریکی قوی از الکترود ها عبور می کند و حرارت زیاد تولید می شود. حرارت فلزات را ذوب می کند و قطعات در همان نقطه بهم دیگر متصل می شوند. این روش زمان بسیاری کوتاهی دارد و قطعات به سرعت متصل می شوند. در صنعت خودروسازی و تولید لوازم خانگی از جوشکاری نقطه ای استفاده می شود. یکی از مزایای مهم جوش نقطه ای، مصرف پایین انرژی و نداشتن موارد پر کننده یا حفاظت گازی است. روش نقطه ای معمولا برای ورق های نازک فلزی با ضخامت حداکثر 3 میلی متری مناسب است و برای قطعات با ضخامت بیشتر استفاده از این روش توصیه نمی شود.

جوشکاری زیر پودری

جوشکاری زیر پودری جزو روش های قوس اتوماتیکی است که قوس الکتریکی بین الکترود و یک لایه پودر محافظ ایجاد می شود. این لایه پودری، ناحیه جوش را پوشش می دهد و از تماس آن با هوا جلوگیری می کند. پودر از اکسیداسیون و آلودگی جلوگیری می کند و به عنوان یک عایق حرارتی عمل می کند. پودر محافظ از مواد معدنی تشکیل شده است و به تدریج ذوب می شود. پودر محافظ سرباره ای روی حوضچه جوش تشکیل می دهد و پس از خنک شدن به راحتی از سطح قطعه کار جدا می شود. روش جوش دادن زیر پودری برای قطعات بزرگ و ضخیم مناسب است و عمدتا در صنایع کشتی سازی، خطوط لوله، ساخت مخازن تحت فشار و سازه های فلزی استفاده می شود. فرایند به طور خودکار انجام می شود و نیازی به دخالت اپراتور نیست. همچنین پودر اضافی می تواند بازیابی شود و دوباره مورد استفاده قرار گیرد.

فروآلیاژ و مواد افزودنی ذوب

فروآلیاژ و مواد افزودنی ذوب اقلام مصرفی و نسوز

اقلام مصرفی و نسوز کائوچو طبیعی

کائوچو طبیعی مواد پخت لاستیک

مواد پخت لاستیک لاستیک مصنوعی

لاستیک مصنوعی سایر تجهیزات

سایر تجهیزات  فشار ضعیف

فشار ضعیف تجهیزات برق صنعتی

تجهیزات برق صنعتی ابزار دقیق

ابزار دقیق سافت استارتر

سافت استارتر اینورتر

اینورتر انواع سیم و کابل

انواع سیم و کابل الکترو موتور

الکترو موتور زنجیرهای صنعتی

زنجیرهای صنعتی کاسه نمد و قطعات لاستیکی

کاسه نمد و قطعات لاستیکی تسمه

تسمه ابزارآلات برشی

ابزارآلات برشی ابزارآلات دستی

ابزارآلات دستی ابزارآلات موتوری

ابزارآلات موتوری ابزارآلات ایمنی

ابزارآلات ایمنی ابزارآلات جوشکاری

ابزارآلات جوشکاری گیج های صنعتی

گیج های صنعتی ابزارآلات اندازه گیری

ابزارآلات اندازه گیری زنجیر های باربرداری

زنجیر های باربرداری جرثقیل

جرثقیل ورق استیل

ورق استیل حلال ها

حلال ها مواد اولیه پلاستیک سازی

مواد اولیه پلاستیک سازی اچ ام آی

اچ ام آی پی ال سی

پی ال سی سی پی یو

سی پی یو  اتوماسیون صنعتی

اتوماسیون صنعتی درایر تبریدی

درایر تبریدی تله آبگیر

تله آبگیر ایرند کمپرسور

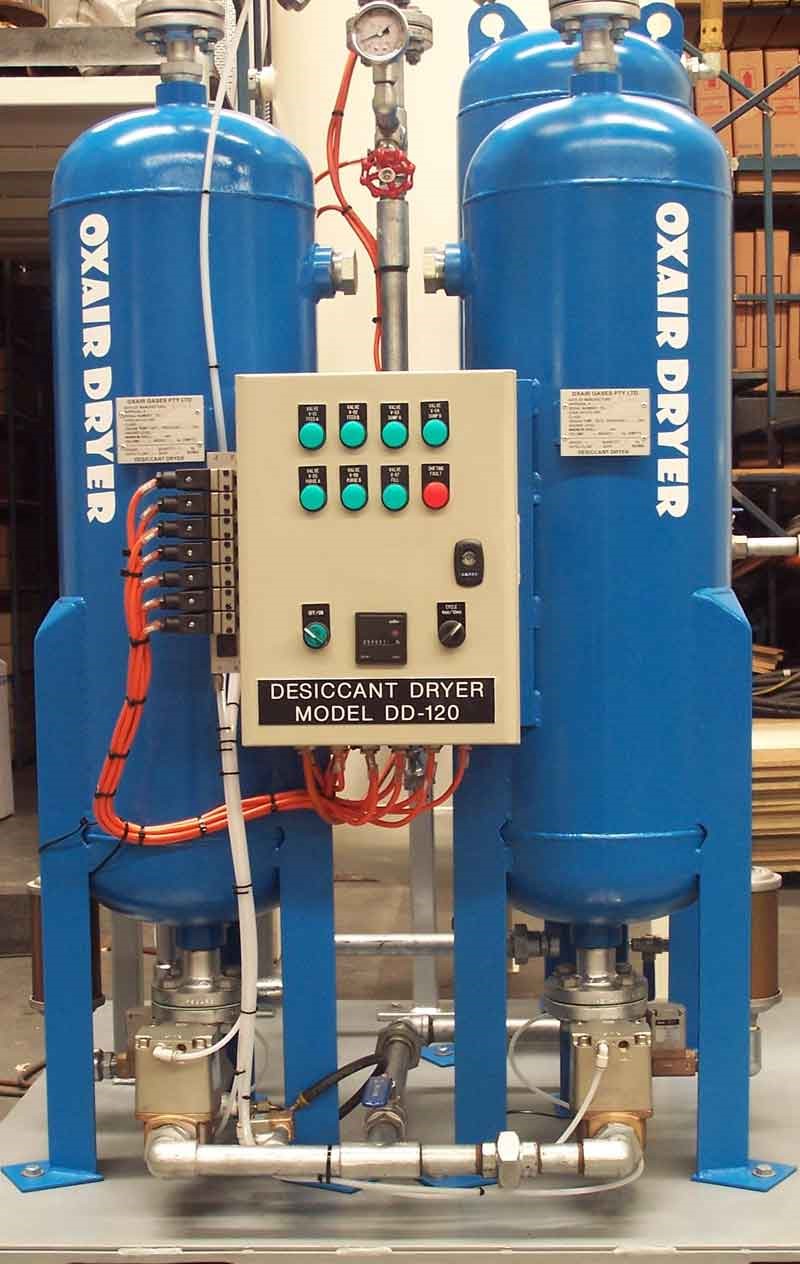

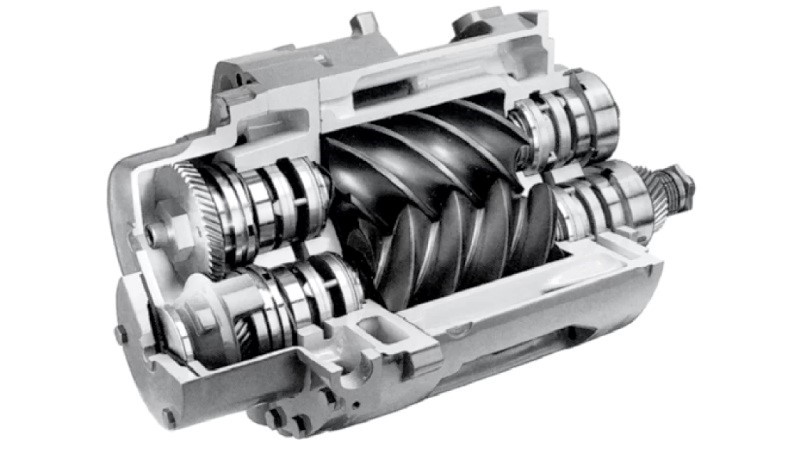

ایرند کمپرسور درایر جذبی

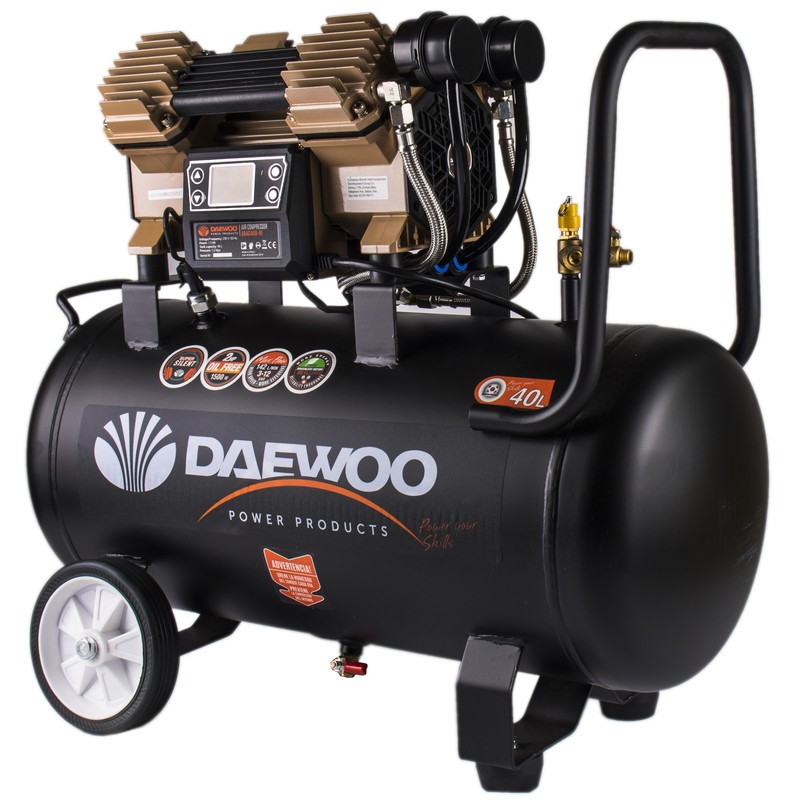

درایر جذبی  کمپرسور

کمپرسور میکرو فیلتر کمپرسور

میکرو فیلتر کمپرسور هواساز کمپرسور

هواساز کمپرسور رولبرینگ

رولبرینگ بلبرینگ

بلبرینگ