تجهیزات ابزار دقیق چگونه تجهیزاتی هستند؟ کلمه ابزار دقیق از دو واژه ابزار و دقیق تشکیل می شود، یعنی ابزاری که دقیق کار می کنند. ابزار دقیق در واقع یک سیستم کنترل و اتوماسیون را تشکیل داده و شامل ابزاری چون: کنترلر، سنسور، رکوردر و ترانسمیتر می باشند. تجهیزات ابزار دقیق برای اندازه گیری فشار، دما و نیز میزان عبور سیالات از درون خط لوله به کار می روند. از پرفروش ترین و رایج ترین ابزارهای دقیق می توان به فلومتر، گیج دما و گیج فشار اشاره نمود.

انواع ابزار دقیق چیست؟

به طور کلی ابزار دقیق به دو صورت تقسیم بندی می شوند:

به لحاظ نوع عملکرد ابزار دقیق

ابزاری که کار کنترل فشار، دما، رطوبت و نیز سطح را عهده دار هستند، کنترلر نامیده می شوند. ابزار نمایش این مقادیر نیز به نمایشگر یا ایندیکیتور معروف می باشند. هم چنین ابزار انتقال اطلاعات به شکل سیگنال های استاندارد به منتقل کننده یا ترانسمیتر معروف می باشند.

به لحاظ نوع پارامتری که قرار است عملیات روی آن صورت گیرد

برای مثال ابزار دقیق مرتبط با دما مثل: ترانسمیتر دما، کنترلر دما، نمایشگر دما و ترمومتر، ابزار مربوط به اندازه و کنترل مقدار دقیق فشار، ابزار اندازه گیری سطوح مواد درون مخازن و کنترل نمودن دقیق آن ها، فلوتر یا اندازه گیری جریان سیالات و انتقال دادن مقادیر فلو و کنترل نمودن آن، ابزار رطوبت سنجی و سرعت سنجی.

قسمت های مختلف تشکیل دهنده ابزار دقیق

تجهیزات ابزار دقیق از سه قسمت اساسی تشکیل شده اند. این سه قسمت در کنار هم مکمل سیستمی به اسم سیستم های کنترل اتوماتیک می باشند. وظیفه سیستم کنترل اتوماتیک، کنترل فرآیندی در یک مجموعه عملیاتی می باشد. این سه قسمت تشکیل دهنده ابزار دقیق عبارتند از: اندازه گیری، کنترل، ادوات خروجی (محرک ها).

اندازه گیری

وظیفه این قسمت اندازه گرفتن مقادیر واقعی یک عنصر می باشد. در صنایع پارامترهای متفاوتی برای کنترل، اندازه گیری می گردند. مهم ترین این پارامترها عبارتند از: اندازه گیری درجه حرارت، اندازه گیری فشار، اندازه گیری ارتفاع مایعات، اندازه گیری جریان سیالات.

کنترل کننده ها

در گذشته کنترل به شکل امروز نبود و توسط عوامل انسانی صورت می گرفت. با پیشرفت علم و با وجود آمدن ادوات بادی (نیوماتیکی) علم سیستم کنترل اتوماتیک وارد مرحله جدیدی شد. بعد از گذشت مدت زمانی و با اختراع ترانزیستور، کارت های الکترونیکی به منظور کنترل به وجود آمدند. با وجود آمدن این قطعات، استفاده از عوامل انسانی جهت کنترل کمتر گردید.

کامپیوترهای صنعتی با نام PLC به تدریج و با پیشرفت علم وارد صنعت گردیدند. با کمک این PLC ها واحدها به راحتی کنترل می شدند و تغییرات نیز در واحد ها به آسانی صورت می گرفت. امروزه نیز کنترل کننده های جدیدتری با نام DCS یا سیستم کنترل کننده توزیع پذیر و FCD یا کنترل کننده فلزی مسئول کنترل در واحد های صنعتی می باشند.

ادوات خروجی (محرک ها)

محرک ها به ادواتی گفته می شوند که سیگنال خروجی را از بخش کنترل کننده گرفته و متناسب با آن عمل می کنند . از جمله این ادوات خروجی می توان به الکتروموتورها و شیرهای کنترل اشاره نمود. این محرک ها با عملکردشان سبب کنترل پارامترهای اندازه گیری مقدار مورد نظر می شوند. این ادوات تنوع بسیار زیادی دارند.

معرفی تجهیزات ابزار دقیق

تجهیزات ابزار دقیق وسایلی هستند که برای سیستم های اندازه گیری و نیز برای کنترل فرآیند استفاده می شوند. تنظیم خودکار سوخت موتورها از جمله فرآیندهای نسبتا ساده به شمار می رود. در این سیستم ساده حسگرها (Sensors) وظیفه سنجش موتور و شرایط کار آن از جمله چرخش (Rotation)، فشار (Pressure)، سرعت (Speed) و ارتفاع را بر عهده دارند.

اطلاعات به دست آمده از این حسگرها به وسیله کامپیوتر و نیز کنترل کننده ها(Controller) ، ریزپردازنده ها (Microprocessor) ، تبدیل به سیگنال های کنترل (Signals Control) می گردند و در نهایت به شکل فرازمینی سبب کنترل بهینه کار موتور ها می شوند. این عملیات سبب تنظیم ترکیب سوخت و هوا، میزان سوخت و نیز جریان سوخت می گردند. بنابراین با وجود تغییر در شرایط کار موتور، کارایی آن به نحو احسنت تنظیم خواهد شد. در یک سیستم کنترل و ابزار دقیق علاوه بر اجزای اصلی کنترل (ریز پردازنده و کامپیوتر) حداقل سه قسمت از قسمت های زیر نیز موجود خواهد بود.

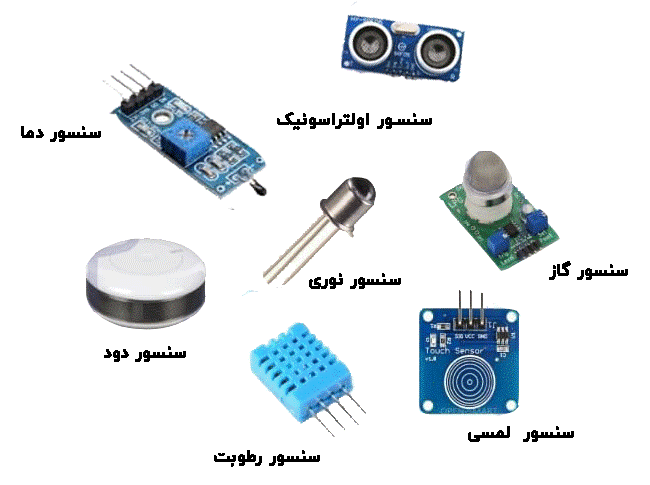

مبدلها یا حس کننده ها ) Sensors)

سنسورها در واقع از جمله مهم ترین تجهیزات ابزار دقیق صنعتی هستند. این ابزار برای اندازه گیری یک پارامتر خاص استفاده می شوند. برای مثال ترموکوپل یک سنسور دما به شمار می رود. خروجی ترموکوپل با تغییرات دما تغییر خواهد نمود. می توان گفت برای اندازه گیری همه پارامترهای شیمیایی و فیزیکی یک سنسور ابزار دقیق وجود دارد. بر اساس نوع عملکرد، سنسورها خروجی های متفاوتی خواهند داشت.

به عبارتی می توان گفت سنسور، المان حس کننده یک سیستم بوده که کمیت های فیزیکی نظیر حرارت، فشار، و رطوبت را به کمیت های الکتریکی پیوسته و یا به کمیت های الکتریکی غیر پیوسته و نیز به کمیت های غیر الکتریکی تبدیل می کند.

ترانسدیوسر یا مبدل (Transducer)

ترانسدیوسر یا مبدل ها وظیفه تبدیل پارامترهای اندازهگیری شده به وسیله سنسورها را به سیگنال های الکتریکی بر عهده دارند. در واقع می توان گفت ترانسدیوسر نوعی دیگر از تجهیزات ابزار دقیق می باشد که وظیفه تبدیل انرژی را از شکلی به شکل دیگر عهده دار می باشد.

ترانسدیوسر هر یک از ۶ نوع انرژی متداول یعنی: مکانیکی، الکتریکی، تشعشعی، گرمایی، شیمیایی و مغناطیسی می تواند باشد. خروجی آن نیز می تواند در حوزه انرژی الکتریکی و یا هر کدام از انرژی های ذکر شده در بالا باشد. یک سنسور می تواند در عین حال ترانسدیوسر نیز باشد.

انتقال دهنده یا ترانسمیتر (Transmitter)

ترانسمیتر به دستگاهی گفته می شود که سیگنال مبدل را دریافت نموده و با تقویت آن امکان فرستادن آن را به فواصل طولانی فراهم می کند. این فرآیند بدون از دست رفتن کیفیت سیگنال و یا بدون تداخل با سیگنال های دیگر صورت می گیرد. ترانسمیترها معمولا تماسی با کمیت مورد اندازه گیری ندارند، در صورتی که ترانسدیوسر ها به طور معمول با کمیت مورد اندازه گیری در تماس مستقیم بوده و یا به آن نزدیک می باشند. از طرفی میزان توان و انرژی ترانسمیترها نسبت به ترانسدیوسرها بیشتر می باشد.

ترانسمیترها هم اندازه گیری متغیرهای مورد نظر را بر عهده دارند و هم یک خروجی الکتریکی استاندارد همانند جریان 4 الی 20 آمپری را ارائه می نمایند. سپس این خروجی در سیستم های PLC و نیز در نمایشگرها و دیگر ابزارهای کنترلی تفسیر شده و از آن استفاده خواهد گردید.

اندازه گیر و آماده ساز سیگنال

مهم ترین بخش سیستم های کنترل ابزار دقیق، اندازه گیرها می باشند. اندازه گیری خروجی پروسه معمولا توسط این بخش صورت می گیرد. اندازه گیری تنها برای فهمیدن شرایط یا برای کمیت متغیرها صورت نمی گیرد، بلکه در اکثر اوقات مقدار به دست آمده با مقدار مطلوب مقایسه شده و سیگنال خطا بدست می آید. به وسیله این سیگنال خطا یک عمل کننده به کار افتاده و متغیر فرآیند را به اندازه معینی می رساند و در نتیجه خروجی فرآیند کنترل می شود.

ولو (Valve) در ابزار دقیق

شیرهای کنترلی یکی دیگر از تجهیزات ابزار دقیق می باشند. این ابزار در حقیقت تجهیزات مکانیکی هستند و برای کنترل، بستن و وصل جریان سیالات استفاده می گردند. این تجهیزات با استفاده از عملگرها کنترل می شوند. برای کنترل شیرها پنج نوع عملگر وجود دارد: الکتریکی، دستی یا مکانیکی، گرمایی، هیدرولیکی و پنوماتیکی. از نظر ساختار نیز شیر کنترل دارای دو نوع حرکت خطی و دورانی می باشد.

آنلاین